Noix de décrochage robuste

envoyer une demande

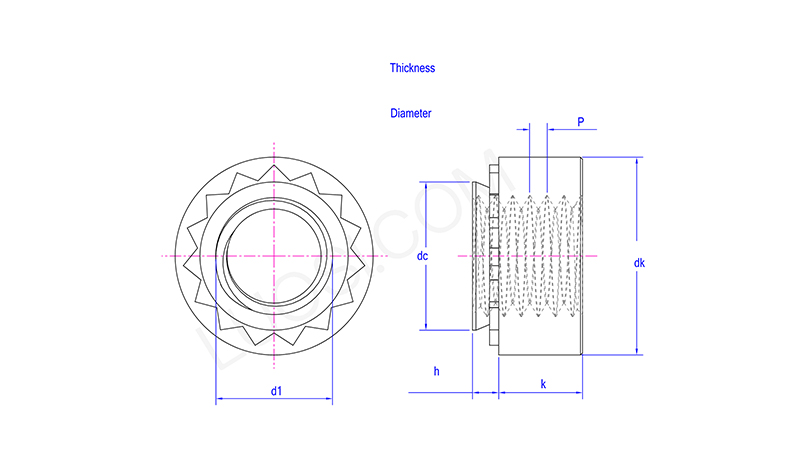

La raison principale de leur polyvalence réside dans leur robustesse, permettant à l'utilisation de noix de décrochage robuste avec une grande variété de matériaux ductiles. Dans la pratique, ils sont couramment utilisés avec une grande variété de matériaux, y compris l'acier doux, les alliages en aluminium avec différents températures, laiton, cuivre pur et certains aciers inoxydables - l'acier inoxydable austénique étant le plus commun. Le matériau dans lequel ils sont mis doivent être suffisamment flexibles pour se déplacer lors de la phase de décroche sans se casser. L'épaisseur du matériau compte aussi. Chaque type de noix de phase de rotation robuste a une gamme d'épaisseurs avec lesquels il fonctionne, généralement autour de 0,5 mm à 6 mm (0,020 "à 0,236"), en fonction de la taille de l'écrou et de la force du matériau.

Avantages du produit:

L'utilisation de noix de clichés robustes peut économiser beaucoup d'argent. Vous n'avez pas besoin d'équipement de soudage, de gens pour gérer les soudeurs, l'énergie pour le soudage ou les fournitures qui l'accompagnent, comme les choses pour extraire les fumées et assurer la sécurité des choses.

Les mettre est également très rapide. Avec des presses automatisées, chaque noix ne prend généralement que quelques secondes, ce qui signifie que vous pouvez faire plus en moins de temps. Vous utilisez également moins de pièces - aucun besoin de rondelles ou de contre-écrans - donc la manipulation et le suivi des pièces sont plus simples.

Comparé au soudage, il ne reste plus beaucoup de morceaux. Et comme les noix de décrochage robustes résistent bien, vous dépensez moins pour les garanties et réparez des erreurs. Tout cela en fait un moyen assez bon marché de fixer les choses lorsque vous en faites beaucoup.

| Lun | 440-2 | 632-1 | 632-2 | 832-1 | 832-2 | 024-1 | 024-2 | 032-1 | 032-2 | 0420-1 | 0420-2 |

| P | 40 | 32 | 32 | 32 | 32 | 24 | 24 | 32 | 32 | 20 | 20 |

| D1 | # 4 | # 6 |

# 6 |

# 8 |

# 8 |

# 10 |

# 10 |

# 10 |

# 10 |

1/4 | 1/4 |

| DC Max | 0.343 | 0.212 | 0.212 | 0.233 | 0.233 | 0.295 | 0.295 | 0.295 | 0.295 | 0.343 | 0.187 |

| Diamètre des trous de montage min |

0.344 | 0.213 | 0.213 | 0.234 | 0.234 | 0.296 | 0.296 | 0.296 | 0.296 | 0.344 | 0.1875 |

| Diamètre des trous de montage max |

0.347 | 0.216 | 0.216 | 0.237 | 0.237 | 0.299 | 0.299 | 0.299 | 0.299 | 0.347 | 0.1905 |

| DK Max | 0.45 | 0.29 | 0.29 | 0.32 | 0.32 | 0.38 | 0.38 | 0.38 | 0.38 | 0.45 | 0.26 |

| DK Min | 0.43 | 0.27 | 0.27 | 0.3 | 0.3 | 0.36 | 0.36 | 0.36 | 0.36 | 0.43 | 0.24 |

| H Max | 0.087 | 0.038 | 0.054 | 0.038 | 0.054 | 0.038 | 0.054 | 0.038 | 0.054 | 0.12 | 0.038 |

| codeur h | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 1 | 2 | 3 | 1 |

| k max | 0.18 | 0.1 | 0.1 | 0.14 | 0.14 | 0.17 | 0.17 | 0.17 | 0.17 | 0.18 | 0.1 |

| K min | 0.16 | 0.08 | 0.08 | 0.12 | 0.12 | 0.15 | 0.15 | 0.15 | 0.15 | 0.16 | 0.08 |

| Épaisseur de la plaque de montage min |

0.091 | 0.04 | 0.056 | 0.04 | 0.056 | 0.04 | 0.056 | 0.04 | 0.056 | 0.125 | 0.04 |

Installez l'équipement requis:

L'installation d'un écrou nécessite un équipement de presse spécifique, généralement une presse hydraulique ou servo-électrique. Un outil de décrochage dédié (punch et jeu de matrice) est monté dans la presse, conçu pour la taille spécifique de l'écrou et l'épaisseur de la feuille. L'outil applique une pression localisée élevée pour déformer la feuille autour de la base dentelée de l'écrou.